深夜十点,某手机配件厂的车间依然灯火通明。李主管盯着考勤表上三个画着红圈的质检员请假记录,又看了看流水线上堆积如山的充电器外壳,重重叹了口气。生产线旁,仅剩的两名质检员双眼通红——连续8小时紧盯米粒大小的TypeC接口,漏检率已从早班的0.5%飙升到3.2%。“再招人?成本扛不住;降速停产?订单交不出!” 这道无解题,正卡死无数制造企业的咽喉。

人工质检困局:效率与精度的双重枷锁

在数据线接口、手机按键等精密配件的生产线上,肉眼质检面临三大死结:

人力黑洞:1名熟练质检员日极限检测量仅2万件,而一条标准产线每分钟就吐出200件产品

精度塌方:人眼对≤0.1mm的划痕、缺角等缺陷识别率不足70%,而行业标准要求99%以上检出率

成本失控:三班倒需配置9名质检员,年薪支出超54万元,占生产成本21%

当招工难遇上订单潮,企业就像被绑在产能与品质的天平两端,进退维谷。

破局者:视觉检测设备的“永动机”革命

思普泰克的T305型视觉筛选机给出了终极答案——

这台搭载高精度CCD工业相机的设备,正在改写行业规则:

1. 效率核爆式跃升

6001200件/分钟的检测速度,相当于35名质检员全天工作量。某手机壳厂商实测显示:

→ 日处理量从人工的18万件跃升至86万件

→ 检测效率提升378%,产能瓶颈彻底粉碎

2. 微米级“鹰眼”永不疲倦

精度达0.001μm,精准捕捉发丝细纹、0.01mm级缺角

7×24小时连续运行,漏检率稳定控制在<0.1%

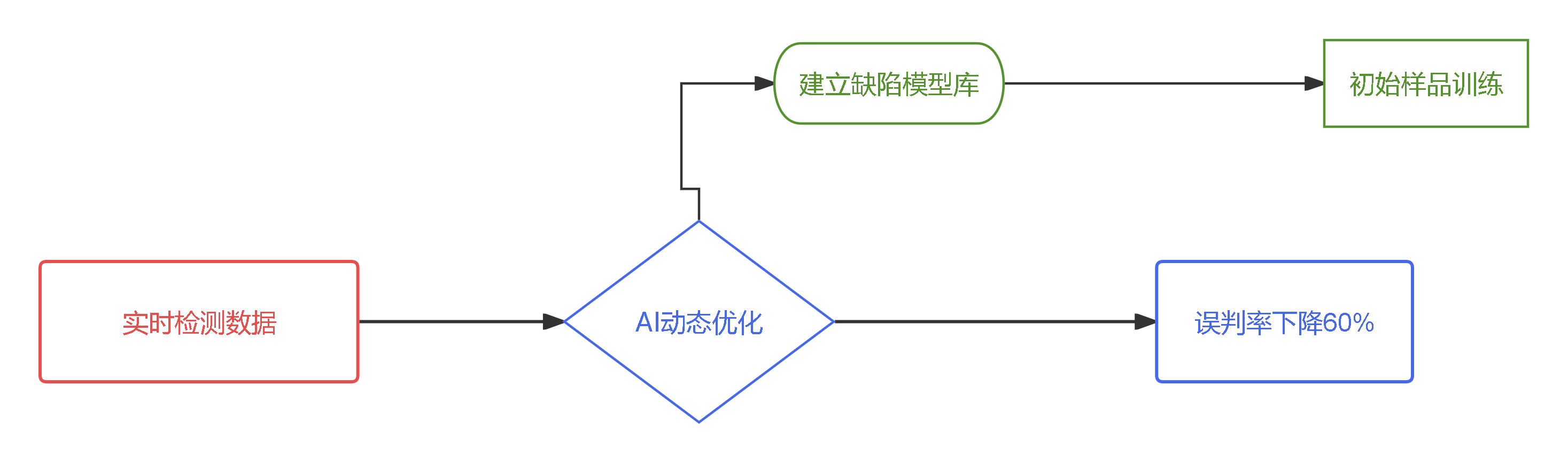

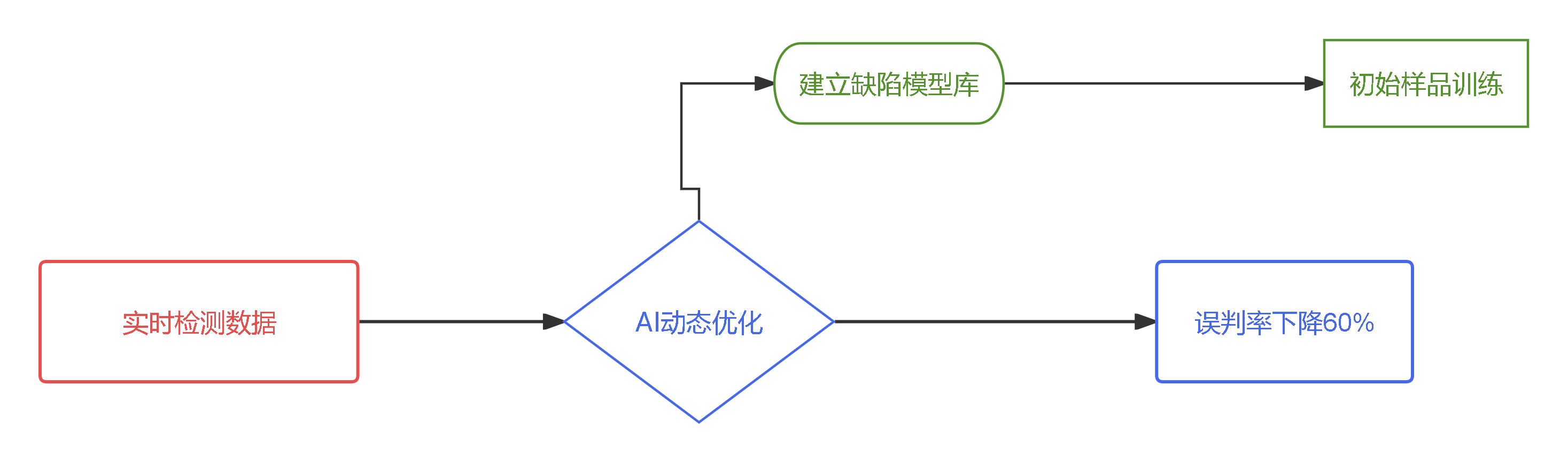

3. 智能大脑越用越强

通过深度学习算法,设备可自主区分真实缺陷与无害纹理:

宁波研新科技的案例证明:运行3个月后,系统对新型复合材料的误判率再降42%

落地全景:从单点到全局的智造升级

珠海某连接器厂的转型最具说服力:

部署前:3个质检车间共27人,月均漏检导致退货13批次

部署后:

→ 车间压缩至1个,质检员减至6人

→ 退货率归零,年节省成本超200万

更深远的价值在于数据驱动的生产进化:

实时生成缺陷热力图,精准定位模具磨损工序

建立工艺参数缺陷关联模型,良率再提升8.5%

未来已来:抢占智造高地的关键引擎

当华为供应链要求配件不良率≤0.05%,当苹果审核强调100%全检——传统质检体系已触及天花板。视觉检测设备的价值远超“机器换人”:

成本杠杆:单台设备56800元投入,3个月回本

品质护城河:建立可量化的质量数据库,通过大客户审核

柔性生产力:5分钟切换检测方案,适配手机配件迭代周期

> “过去总在招人、培训、流失中循环,现在设备成了我们的‘首席质检官’。”

> ——深圳某TypeC接口厂生产总监